共振碎石化技术起源于上世纪80年代的美国,由美国RMI公司将这种技术大规模应用于工程施工中并取得了理想的效果。图1为美国RMI公司的RB550系列共振破碎机。它的出现使水泥路面破碎改造工艺实现了新的突破。

图1-RB550型共振式破碎机

1.1设备工作原理

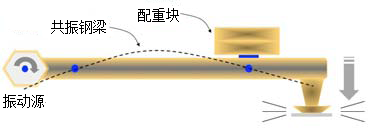

RB系列共振设备为美国RMI公司研发设计的专业设备,独具优势的共振梁技术为其技术核心,该设备通过发动机提供功率,由液压系统驱动偏心块转动产生振动源,通过大钢梁将振动传递至锤头。调节偏心块转动速率,从而调节合适的振动频率,使其接近水泥面板的固有频率,激发水泥面板在锤头下局部范围内产生共振,使得混凝土内部颗粒间的内摩擦阻力迅速减少而碎裂。

振动频率:42-46HZ 振 幅:2cm

振动力:约8.89KN

图1.设备特点 共振梁技术

1.2技术特点

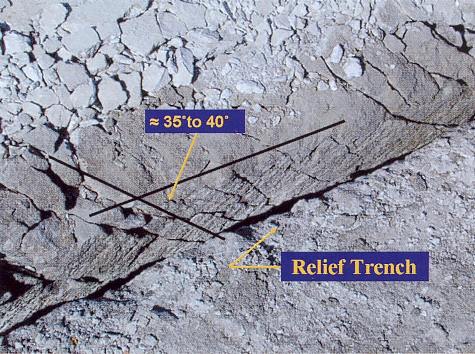

1)处理反射裂缝效果好

共振碎石化技术将旧混凝土面板进行了彻底破碎,形成了上层粒径为3㎝以下的碎石层和下层粒径不大于20cm的块体层,经碾压后,粒料啮合嵌挤稳定;共振碎石化后水泥板块上层粒径较小且松散,在沥青混凝土铺装层下形成应力吸收层,阻止了下层混凝土板裂缝的反射。

图2. 碎石化后,裂而不散

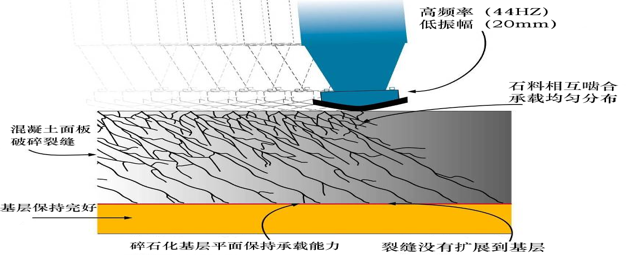

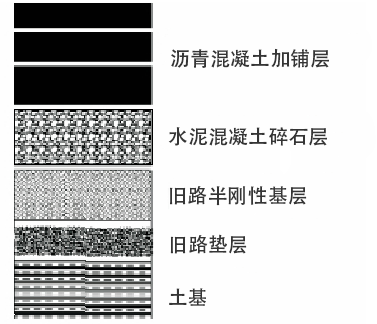

2)粒料尺寸均匀,弹性模量高,可直接用作基层

共振碎石化技术破碎后粒料尺寸均匀,结构层具有较高的柔性和高弹性模量,所需加铺的沥青混凝土面层厚度较薄,可直接用作基层,是优于其它破碎方法的显著特征。

图3. 典型碎石化路面结构

3)工期短,成本低

共振碎石化技术较全部挖除重做基层方案约节约4/5工期,节省2/3工程成本。利用共振破碎机来回行走进行共振破碎,工艺简单,操作方便。

4)环境污染少

共振碎石化利用共振原理,使混凝土面产生共振破坏,锤头振幅小(≤20mm),对环境振动影响小,噪音低于镐头机。

二、施工要求

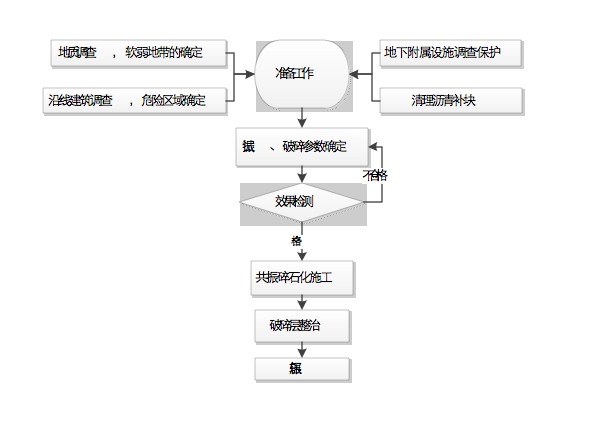

2.1施工工艺流程(图4)

图4. 共振碎石化工艺流程

2.2施工操作要点

2.2.1准备工作

1、查明道路地质状况,软土、含水量大、地下水位高等地质较差的路基,应对共振机械破碎参数进行调整,如减少振冲力、增大破碎层的尺寸等,从而降低对这些路段结构层的破坏。

2、查明沿线桥涵等结构物分布情况,两侧预留一定的距离(不小于10m)不能采用碎石化施工。

3、查明道路沿线房屋等建筑情况,评估碎石化施工是否会引起建筑开裂,对于可能引起建筑开裂的路段,沿道路纵向对旧水泥混凝土路面进行面层厚度切割,以阻止碎石化时震动能量对附近建筑的传播。

4、清理旧路面上的沥青补块。

2.2.2试振、破碎参数确定

旧水泥混凝土路面共振破碎质量主要受破碎机行走速度、振幅、破碎间距、破碎顺序、破碎施工方向等因素影响,基层强度、刚度条件亦对面板破碎程度、粒径大小、粒料排列和形成的破裂面方向产生影响。为了确保共振破碎质量,实施共振破碎前必须进行破碎试振。

RB550共振破碎机工作行走速度0~5km/h,振幅为10~20mm,振动梁配重5443~9070kg,单次破碎宽度为15到22CM。试振参数主要通过调整破碎机工作行走速度、振幅、振动梁配重、破碎间距、微调振动频率来达到理想的破碎效果。旧水泥混凝土路面共振碎石化效果,采取外观鉴别和实地检测相结合的方法,选取具有代表性的路段挖坑穴抽样检验、检测,一般每隔250m距路边2.5m位置开挖1㎡左右的坑穴,试振路段检测频率应加倍,深度至路面基层顶面,分析共振破裂效果。鉴别板块内是否产生斜向受力和嵌紧结构,判断、分析、评价共振碎裂技术作用力扩展到板块的何位置完成了能量的传递,以及对板块周围的结构物和基层是否会造成损坏。同时,定点检测沉降量,测定回弹弯沉值、检测破碎状况、纵横坡度等。若检测结果表明:共振破碎使旧水泥混凝土路面纵、横坡度发生变化较小;沉降量和侧向位移相对较小;回弹弯沉值测定旧水泥混凝土路面回弹弯沉值小,共振碎石化碾压后回弹弯沉值大,符合充当基层的回弹弯沉值,铺筑沥青混凝土路面后路表回弹弯沉值将小于路面容许弯沉值,振动参数符合设计要求。如果破碎后的混凝土路面碎石化层粒径不能达到要求,则破碎程序或破碎参数必须进行调整,直至试振区破碎结果满足要求,并记录合乎要求的设置参数,以便在施工路段采用。

试振结束,试坑采用密级配碎石回填并压实。

2.2.3共振碎石化施工

1、交通控制

对于碎石化范围内的出入口应有醒目的安全标记,禁止无关车辆与人员出入。

破碎施工须占用两条车道,对于双向四车道且没有中央分隔带的道路,应在道路中央设置隔离对向车道的设施,施工作业区域的两个车道禁止交通通行。隔离措施到位,在隔离处设置明显的交通导向标志,或派专人负责指挥交通。

2、共振破碎施工

共振破碎施工按试振确定的破碎参数进行。破碎施工顺序一般是由外侧车道开始,如果中间车道作了纵向切割,也可由中向边的顺序破碎,破碎施工速度控制在1.6~2.7km·车道/台班。每一遍破碎宽度约0.2m,一条车道(3.5~3.75m)破碎完需要18~2O遍(一个来回定义为2遍)。破碎一遍,会对相邻约5cm 区域造成一定的碎裂。因此,为了提高破碎效率以节省时间,同时,为了防止过度破碎(连续破碎两遍的区域),在破碎一遍后,紧接着破碎第二遍时,第二遍破碎区域间隔开第一遍破碎区域3~5cm。

破碎一个车道的宽度,实际破碎宽度应超出一个车道,与相邻车道搭接至少15cm。

若外侧车道边缘有路缘石或其它设施、内侧车道靠中央分隔带边缘阻碍共振机械的施工,即沿着车道纵向破碎时,内外侧车道边缘会有50~80cm的路面破碎不到(锤头不能作水平移动),此时,可采用辅助机械设备进行破碎机动车两边缘。(如图5所示)

图5. 辅助机械先进行破碎机动车边缘

2.2.4破碎层整治

路面破碎完,清除旧水泥混凝土路面接缝填料以及较大粒径(尺寸)的表面块体,并用密级配碎石粒料回填;对于破碎后大于5cm的凹陷,同样采用级配碎石粒料回填。

碎石化结束后,对存在明显下陷的破碎板局部软弱地段或区域,要将这些区域破碎板挖出,采用早强水泥或掺早强剂的水泥稳定碎石进行补强。水泥稳定碎石补强厚度原则上不大于30cm,如出现路基软化等现象,挖出软化路基后用碎石或碎石化材料回填,压实后再用水泥稳定碎石回填碾压至混凝土路面标高。

2.2.5碾压

清除表面粗粒料后进行碾压,压路机采用高频、低幅振动钢轮压路机,激振力不小于10t,碾压速度不得大于1.6m/s,碾压遍数3~5遍。为增强压实效果,可先洒水然后压实。碾压可足以将表面细碎粒压入表面裂缝,进一步提高破碎混凝土的模量,使破碎混凝土嵌入路基可存在的空隙中。压实后,任何有垂直移动超过20mm 的局部地方,用钉耙耙松加拌级配碎石粒料,找平并碾压,碾压完成后表面应密实平整。碎石化水泥混凝土面层碾压密实后,应马上进行透层、下封层及沥青面层铺筑施工。

(1)厚硬混凝土路面的破碎方案

厚硬水泥混凝土路面较普通混凝土路面难破碎。所谓厚硬的混凝土路面,一般是指板块厚度26cm以上,混凝土板块芯样的劈裂强度在5.5MPa以上。工程中有时还会遇到双层混凝土板的特殊情况。

万和路腾在工程生产中总结出了一套行之有效的、专门适用于厚硬水泥混凝土路面破碎的工法,从共振施工的工艺参数比如预裂破碎+共振破碎的组合功法等。我们破碎的混凝土板块厚度最大超过了30cm,劈裂强度超过6.0MPa。

(2)软弱结构层混凝土路面的破碎方案

软弱结构层混凝土路面的共振破碎也是一件难题。原因在于软弱结构层混凝土路面破碎的均匀性相对较差,并且破碎时容易对路面结构下承层的稳定状况和承载力造成扰动。为此,必须小心谨慎,提出针对性的工艺工法。

比如调整振幅、配重和振动频率,边缘0-80cm不破碎等工艺,对于地下水位高的情况,采取必要的降排水措施。对软弱路段针对原因进行必要的补强处理。